| 建築設計事務所の仕事 8 |

| 建築設計事務所の仕事 8 |

| コンクリートについて-1

ここ何日か『美浜原発3号機』のコンクリート工事での問題が新聞を騒がせています。どういう問題かというと、コンクリートをプラントから現場まで運搬する生コン車に水を入れ柔らかい状態にしてコンクリートを打ちやすくしたこと。そういうコンクリートは強度が落ちてしまうために当然試験に不合格になってしまう。そのために偽の試験体をつくりすり替えていたこと。と りあえず、その二点が問題として記事にされています。 その記事の問題としては、安全を優先しなければいけない原発でそういう工事が行われた ことなのですが、記事内容では水を入れることが『美浜原発3号機』工事の特殊ケースとして扱われていることについて、私は間違っていると感じています。 その工事は1972年に行われたもので高度経済成長の時代につきものの、裏側のデメリットであった『手抜き工事』と捉えることは素人にとっては『現在はタイジョウブだろう』という期待(・・・というか願望)を込めての受け止め方にほかなりません。 私が就職したのちの1981年以降ですら、コンクリートに水を入れる工事は行われていましたし、1990年代でも・・・。これを読んで工事監理をしている設計事務所の方が『自分の現場ではそういうことは一切無かった!!!』と言い切れるならばよほど優秀な方か、現場をよく見ていない人かのどちらかだと思います。 これは大手建設会社だからそういうことはやらない・・・という図式は成り立ちません。やって いるのは職人達ですから・・・。職人さんを責めるつもりはないのですが、彼らはコンクリートについての勉強をしてきたわけではないので『コンクリートが硬くてうまく型枠内に行き渡らないから、水を入れて柔らかくしてきれいにコンクリートを入れたい』・・・って思っている程度なのです。 コンクリートとは、水・セメント・砂・砂利・混和剤を混ぜてつくりますが、コンクリート強度は水とセメントの関係で決まります。水の量は、砂や砂利などの荒さや凸凹具合や混ぜる混和剤という薬品の量で決められます。そのようにして設計強度を満足するように決定された水の量を現場で変えることは、確実に強度が落ち、その上クラック(ひび割れ)が起きやすくなる ことを意味しています。 同じ設計強度のコンクリートでも、水の量によって(水の量が変化すれば当然セメント量も変化する)柔らかいコンクリートもあれば硬いコンクリートもあります。それをスランプと呼んでいます。コンクリートは設計図で『21-15-25-N』などと表されていますが最初の『21』は強度で21N/mm2を表しています。2番目の『15』はスランプ15cm、3番目の『25』は粗骨材と呼ばれる『砂利』の最大径を表します。最後の『N』はセメントの種類を表し『N』は普通コンクリートのことです。 NO邸の実例で紹介しましょう

設計強度が同じでもスランプが変われば水の量が変わり、それに伴って骨材(砂利や砂)の量も変化することが分かると思います。スランプの大きい(柔らかい)コンクリートは、鉄筋の混んでいる打設しにくい壁などに使い、打設しやすいスラブや土に接している不利な基礎などには硬くスランプ値の低いコンクリートを使用しています。これによってスランプの使い分けが理解できると思います。 さて、『美浜原発3号機』のような建物ではどういうコンクリートをつかっているのでしょうか ? そういう建物の設計をしたこともないし、設計図を観る機会もないので想像するしかありませんが、新聞では設計強度21となっていましたから、ごく普通ですね。しかし、設計者としてはクラックを少なくするために水分量の少ないコンクリートを使いたいと考えるでしょうし、躯体の壁厚も大きくとり、鉄筋も普通の建物より比較的まばら(量としては多くても壁厚があるので体積あたりとしてはまばら・・・という意味)だろうから、スランプ12〜15くらいにしたいだろうと思います。 それで硬い ! 打ちにくい ! といって水を入れられたら強度が落ちるのは当然だと理解できると思います。新聞では『技術者』も観て見ぬ振りをしていたとのことでしたが、それは誰を指すのか曖昧な表現となっていて、ある種の圧力を感じます。考えられるのは設計者・監理者・現場管理者(建設会社の職員)・生コンプラントの職員・・・ですが、生コン屋さん以外は超一流企業なので名前を出しにくいということでしょうね。 生コン車に搭載の水タンクは200リットルくらいの水が入っているんですが、その使用目的は本来、納品が終わってから、車やミキサーに付着したコンクリートや道路に垂れたのを洗浄するためです。そのためにホースが付いて先端には庭の水撒き用に似た口が付いていますが、もうひとつミキサータンク内部に向かってホースが一本伸びています。これが内部を洗浄するための物ですが、今回問題になっているのはこれを使って水を入れたといわれています。確かにこれはボタンだけで操作できるので発見するのは無理に近いのです。まぁ、今回の場合は技術者といわれる人が黙認しているのでどうどうとやっていたんだろうけど・・・。 通常、最近のコンクリート打設はポンプ車によって行われます。生コン車からポンプ車にコンクリートが入れられ、そのポンプ車から圧力を掛けて配管の中を圧送します。硬いコンクリートはこの配管の中にも詰まりやすくて、スランプの低いコンクリートを図面に描くという事は、現場での抵抗を一身に背負う覚悟が必要です。大げさに思われるかも知れませんが、スランプ20〜22で図面を描くのと、15〜18で描くのでは天と地との扱いを現場で受けるのです。職人全員に囲まれて『水をいれさせろや !!!』とすごまれるのですから・・・。 監理者は殆どの場合圧送されてくるコンクリートの出口付近で、コンクリートが型枠内部にきちんと打設されているかを観ています。その隙に水を入れられる場合が多いのですが、一気に入れるとバレルので少しづつ・・・がコツなのでしょうね。僕は現場で一番目立つ格好をしているのですが(真っ赤なジャンパーを着て・・・)そっと生コン車の裏側で隠れてたばこを吸って一服しているときに運ちゃんがきょろきょろ(赤色を捜している)しているのに気付いて、そっと近づいてみて、その作業 ? を発見することができました。当然その生コン車にはお帰り願ったのですが、たまたま若い時期にそういう現場に出くわしたから良かったものの知らないままだったらと思うとぞっとします。その後一流建設会社の現場でも何度も注意しましたから、原発だけの特殊ケースではなく世間ではよくあることだと思っています。 いつか、『世の中にもの申す』に書こうと思っていたのですが、新聞記事でタイムリーな話題になりました。 |

| コンクリートについて-2

『コンクリートについて-1』では生コン車に100リットルもの水を入れた話題に触れましたが、その影響については新聞上でも私も詳しく説明していないので、これでは片手落ちかなぁと思ったので書きましょう。 生コン車には5m3のコンクリートが積まれています。その中に100リットル加水されるということは、コンクリート1m3あたり20kgの水が増えることになるのですが、そうなると水セメント比が58パーセントから65パーセントになります。前ページの『21-15-25-N』を例にするとセメントが284kg、水164kgの場合、水セメント比は164/284×100=57.7であり、加水によって(164+20)/284×100=64.8となります。これはコンクリート強度でいうと『18』に相当する水セメント比です。あきらかにワンランク下のコンクリートになってしまいます。 生コン会社の配合は強度を割り増して計画していますから「実際は65パーセントの水セメント比になっても強度『21.6』近くはいけるのでは・・・」と話していました。しかし、その割り増しは生コン会社内での品質のばらつきを吸収するための安全分であり、コンクリートの強度や品質が正規のものより落ちることには変わりありません。 生コンの試験には、受取時にスランプ・空気量・塩分量・コンクリート温度・気温を測定します。同時に直径10cm、高さ20cmの鋳鉄製の型枠にコンクリートを詰めて供試体(きょうしたい)と呼ばれるテストピースを採取します(試験が終わった物はよく花壇の縁として使ってあったりします)。基本的にはコンクリートの一週強度と四週強度を測るためにそれぞれ3本づつ計6本が最低限で、大規模のコンクリート打ちでは150m3ごと又はその端数につき一回以上採取されることになります。 普通の現場では、その試験のためのコンクリートは生コン車からポンプ車に移される前のものをとります。生コン会社としては商品を渡した時点で検査して欲しいという言い分からそうなっているのですが、実際はポンプ車の配管の中を通って筒先で出てくるときのスランプは変わってしまいます。時間の経過等が影響するためだと思われますが、お客さんの立場とすれば商品が所定の場所に取り付いて性能を満足することを望んでいるはずで、それには筒先のコンクリートを採取して試験するべきだと思います。 コンクリート打設の流れとしては、ポンプ車到着→モルタル車到着→モルタルをポンプ車に入れる→生コン車到着→生コンをポンプ車に入れる→試験用コンクリート採取→試験→筒先から最初に出てくるモルタルを多く含んだコンクリートを廃棄→コンクリートだけが筒先から出てくるのを確認してから打設開始を指示する 最初にポンプ車にモルタルを入れるのは、ポンプ車から延びている配管内部に適当な湿り気を与えるためで、いきなりコンクリートを圧送すると水分をとられて配管内部でコンクリートが詰まってしまうからです。ぼけーっ・・・とした監理者だと思われた場合、又は初心者だと思われた場合、又は手抜きをしようと思っている建設会社の場合そのモルタルを廃棄せずに型枠内に入れられる場合があります。事前に「モルタルはどこに出すのか ?」と念を押して聞いておく必要があるのはいうまでもありません。 コンクリート打ちの前にポンプ車からの配管は打設順を考えて布設されていますから、モルタルを廃棄するということは、そこまで配管を延ばすか移動しないといけないので面倒だと思う人がいるのは事実だろうと感じます。それ以前に、監理者がなめられている場合コンクリートの試験をしている間にコンクリートを打設開始しちゃう現場もあります。そういうのは問題外・・・だけど、意外と多い。 ・・・で、筒先から採取したコンクリートで試験をするということは、まず打設現場外(ポンプ車か生コン車付近ということは道路に近いところ)に筒先が来ていることを意味し、殆どの場合最初に出てくるモルタルは、それを持ってきたモルタル車に返させます。それをモルタル車の上で確認した後、地面近くに筒先を持っていって試験用コンクリートを採取します。試験に合格したのを確認してから筒先と一緒に打設場所へ行ってコンクリート打設の立会を行う。つまり筒先を監理者の側に置いておくことによって勝手にコンクリートを打たせないなどのコントロールする事が目的でもあります。ただ、すごく大きい規模の現場の場合は、私のやり方ではうまくいかないのかも知れませんが、その時には何人かの監理者がいるでしょうから、また違ったやり方をするのでしょうね。 先程書いた一般的なコンクリートの流れは、ポンプ車到着→モルタル車到着→モルタルをポンプ車に入れる→生コン車到着→生コンをポンプ車に入れる→モルタル車にモルタルを含んだコンクリートを返す→試験用コンクリート採取→試験→筒先と共に打設場所に移動→打設開始を指示する・・・という風にアレンジされているわけです。 最初の頃は、職人さん達は『まだか〜? おっせ〜ぞ〜。日が暮れる〜ぅ !』などといっていましたが、今では顔見知りなので多分『あいつに言っても、しょうがない』って思っているのでしょう、静かに試験が終わるのを待ってくれています。 コンクリートとモルタルの違い コンクリートはセメント・水・粗骨材(砂利または砕石)・細骨材(砂)・混和剤 モルタルはセメント・水・細骨材(砂) ・・・で、できていて、簡単にいえば砂利が入っているかいないかの差です。 スランプ試験

スランプコーンとは、上端内径10cm、下端内径20cm、高さ30cmの鋼製枠

まず、水密性平板(いってみれば、ただの鉄板)を水平にする。現場では地面が凸凹になっているので、鉄板の下に砂を敷くなどして水平を出す。 コーンや鉄板を水で湿らせる(普通は洗車ブラシなどで) コーンの足押さえを踏んで動かないようにし、コーンの容積の1/3くらいずつに分けて3層に詰める。まず、底から6cm程度の処までコンクリートを詰めて、突き棒で均した後25回均等に突く。 次に底から15cm程度の処までコンクリートを足し、一層目と同じように突き棒で突く。突き棒は前に詰めた層に達するように突くベシ ! しかし、一層目は下が鉄板だから、そういうことしたらダメよ ! 二層目、三層目についてのことだよ。 最後にコーンの上端まで一杯に材料を詰め、突き棒で突いた後、『こて』で上端を平らに均す。 平板から足を外してから、コーンを静かに鉛直に引き上げる。 スランプ値とは、30cmから崩れ残ったコンクリートの高さをマイナスした値のことであるので、その値が大きいほど柔らかいコンクリート・・・という意味になる。残ったコンクリートの形があまりにも傾いていたり変な形になった場合は、やり直して貰う。 当然この作業は、生コン会社の試験室の方にやって貰うわけで設計事務所は観てるだけ〜。しかし、現場の最初のコンクリート打ちのこの試験で厳しくやっておくと、次回からのコンクリート試験は丁寧にやって貰えます。試験室も監理者の実力を計っているのかも知れない。たま〜に、『突く回数が少ないなぁ・・・』などとつぶやくと「あっ、考え事をしていたので・・・すみません」などとビビッテいる。 塩分量の測定 私の経験した測定法には二種類あって、プリンター付きの器械で測定するやりかた(プッチンプリンの容器のような入れ物にコンクリートから採取したペーストを入れてスイッチを入れると自動的にクリクリッとかき混ぜられたのち、塩分量がプリンターで印刷されて出てくる)と、カンタブと呼ばれる簡易測定法です。 多分、一般的なやり方はカンタブです。ちょうどバンドエイドの箱くらいの大きさの紙箱に銀色のアルミ袋が幾つか(何袋かまでは知らない)入っていて、そのうちの一袋を一回の測定で使用します。一袋の中には目盛をうった13mm×81mmのペラペラのプラスチック板が三枚入っています。これをコンクリートの中に突っ込んでおき、所定時間が来たら色の変わった部分の数値から換算表を使って塩分量を知る。・・・という簡単な方法です。 生コン会社からは後日、試験表としてそのプラスチック片を貼ったものが提出されます。塩分量が0.3kg/m3であればいいのですが、設計事務所が立ち会って監理した証拠としては片手落ちなのです。カンタブはロットごとに換算表の数値が違います。アルミの袋にはロット番号が刻印されているので、その番号と換算表の番号が一致しているかを確認する必要があります。換算表の入った箱を会社に置いてアルミの袋だけを持ってくる場合や、監理者の許可なしにコンクリートに突っ込んでしまっている場合があります。・・・というか、換算表が箱ごとに違っている事さえ知らない試験室にであったこともありますし、ロット番号を突合せする監理者は殆どいない・・・(殆ど・・・と書いたけど、そういう人がいたとは僕はまだ聞いたことがない)と聞く事が多く、殆どの設計事務所はカンタブをやったという事実だけが欲しいのかも知れません。まぁ、知らないのですから勉強不足というしかないのですが、お客さんはそれでも信頼しているわけですよね。 そういうわけで、提出される試験表にはカンタブの袋のコピーも添付して貰います。ただ、アルミ製なので、コピー機を通すと刻印されているロット番号はうまく写らないので、周りをマジックなどで塗っておかなければなりません。そうすると刻印されてへっこんだ部分は白く、マジックで塗られた部分は黒くコピーされて文字が読めるようになります。

ロット番号をマジックで塗り刻印されている文字を浮かび上がらせる 下の試験表の換算表のロット番号と一致することを確認する

|

| コンクリートについて-3

テストピースのすり替えが行われているという話がありますが、それを防ぐ手だてはあるのでしょうか ? それにはまず、テストピースがどうやってつくられるかを知る必要があります。 現場でコンクリート打設前や打設中にテストピースをつくることは前のページで書きました。テストピース用の鋳鉄製の型枠に所定の方法でコンクリートが詰められた後、6〜4時間以上経過してから、上面のレイタンスと呼ばれる・・・まぁ、ゴミみたいなカスをワイヤブラシで取り除いて、水で湿らせます。セメントペースト(水セメント比30パーセントくらいであらかじめ練っておき1時間くらいでもう一度練り直したもの)をガラスなどの押し板を使って上面に押しつけます。これはテストピースの上面がきちんと平らにしないと試験結果が正確にでないためです。 その後、コンクリートを詰め終わってから24〜48時間経ってから型枠を取り外して、温度18〜24゚Cの湿潤状態で強度試験を行うまで養生するわけです。この作業は生コンプラントで行われるために、監理者はそれをずっと観ていることは不可能です。一週・四週の圧縮試験までにテストピースを替えられても見分けることはできません。途中で型枠を外すために型枠に印を付けておいても意味がないわけです。 それで、設計事務所によっては現場でテストピースをとるときに、型枠の中に名刺などの印になるものを入れるところもあります。先日、珠洲の生コンプラントに名刺などで印を付けている設計事務所があるかを尋ねたところ『ずっと以前には数社あったけど今そんなことをしているところは、ないなぁ』・・・との返事でした。 さて、コンクリートに関する問題を一つ 現場では定例会議という週に一度、建設会社やお客さん・設計事務所が集まっての工程や工事に関する問題点を話し合う会議がもたれます。その工程の打合せでは週間工程と呼ばれる、これから先一週間の細かい工事内容の説明が行われますが、月に一度は月間工程として次の一月のだいたいの流れが説明されます。その時に、工程表が提出され一週間後にコンクリート打ちが行われ、その3週間後にスラブなどの型枠を解体する・・・と書かれていた場合。設計事務所としてはどういうコメントをするべきか ? ・・・というのが問題です。こういうことは本にはでていませんし、一級建築士の問題にもなりません。しかし、実務では一番大切な問題であって正解というものがないために設計者の実力を計ることができます。 2000/04/06追加 みなさんからのアクションがあればここで紹介したいと思います。・・・って2000/02/28に書いてからかなりの時間が経ったけど、設計事務所からのコメントは一つも無し。そういう問題に出会ったことがないのか、そういうことを考えることもないのか、質問がつまらないのか、何故なのでしょうか ? まぁ、いいや、設計事務所以外の方に僕の考えていることを伝えたいと思います。 スラブや下に壁のない梁の型枠は4週間保存することが決まっていますから、当然、設計事務所としては正規のとおり型枠を置いておくことを求めます。しかし、工程が押し迫っている場合、別のやり方を考えなくてはならない場合も出てきますが、とりあえず、型枠を4週間おいておくように工程を調整することができないかを施工者と相談します。どうしても無理な場合は、お客さんに無理な理由を説明し工期を延長できないか尋ねてみます。ま、殆ど無理ですけどね。 その場合、施工者は『早強コンクリートを使わせてほしい』と提案してくる場合が多いですね。早強(そうきょう)コンクリートとは、普通コンクリートより短期間で強度を出すことのできるコンクリートです。4週間か、または設計強度を満足した場合は型枠jを解体することが許されるので、それでも良いのでしょうけど、無理やり早く強度を出すためにコンクリートの発熱が大きく、特に夏季では養生がたいへんなので、僕はその提案を呑んだことがありません。 僕の場合強度を上げたコンクリートを使うことが多いですね。例えば、設計強度が21N/mm2の場合だと、もし30N/mm2のコンクリートを打てば二週間もあれば21N/mm2の強度は確実に確保できます。 設計のままのコンクリートを使った場合、だいたい1週目で70パーセント、季節がよければ2週間程度で設計強度がでるので、1セット3本のテストピースを規定の1週・4週の2セットにプラスして、2週目を過ぎた時点での型枠解体時期判断用に何セットかを用意します。判断用のセットは1週強度試験の結果や生コンプラントの実績表をにらんで設計強度を満足しそうな日の前後で圧縮試験を行ない、設計強度を満足した時点で型枠解体の承認をします。ただ、セットが足りなくなったときには無条件で4週目を待たなくてはなくなるので、テストピースの本数を決めるのには注意が必要です。また、監理者はそのためだけにかなりの時間を取られるので大変です(珠洲の現場だと往復5時間をテストピースの圧縮試験のためだけに費やすのですから)。僕の場合は標準養生ではなく現場晒し状態のテストピースで判断をすることにしています。標準養生(ひょうじゅんようじょう)は箱入り娘的な丁寧な養生なので、型枠解体の判断をするには、現場という不利な条件の元に則した現場晒しが似合っているように思えるからです。 温度補正といって季節の悪い時期には、設計強度より割り増しして強度を上げたコンクリートを打つことになっています。時期によってその割り増し量は違うのですが、割り増しをしていない時期に2週間くらいで型枠を解体することになり、テストピースでその時期を判断することになった場合は、最低の割り増しをしてもらっています。いくら設計強度がでているとはいえ、なんとなく2週間くらいでは気持ちが悪いからです。例えば住宅では完成してしまえば、荷物を置く程度はたかが知れていますが、工事中は資材を一気に積む場合もあって完成後とは条件に差があるので、なんとなく気持ちの割り増しをしたいなぁってことでしょうか。 結局、型枠解体のために考えることは監理者それぞれで違うと思いますし、正解もないのでしょうがその現場に合った一番良い方法を提案できるように勉強することが必要だと思います。 |

| コンクリートについて-4

コンクリートを打つ前にスランプや空気量などの試験をしますが、強度に関しては打設後1ヶ月経ってからでないと実際に指定通りであるのか判りません。方法は打設されるコンクリートからテストピースを採って1ヶ月後に圧縮試験をするわけです。テストピースは直径100mm・高さ200mmの円柱形の3本を採取し、標準養生として20℃の水の中に沈められて一ヶ月間ぬくぬくと眠っています。 他に3本は現場水中養生として直射日光の当たらない場所で蓋をして水が張られたドラム缶などに入れられます。実際は、初期強度の発現を調べるために7日目=1週目にテストピースの圧縮試験をしますから最低2セット(標準養生1週用3本・4週用3本・現場水中養生1週用3本・4週用3本の計12本)の採取が基本です。 標準養生は温室育ちのテストピースです。現場で打設されたコンクリートはテストピースと比べると塊が大きいために、冬期だとコンクリートが固まるときの発熱(水和反応による発熱)が有利に働き、夏期だと不利に働きます。また、常に水の中に入れてある標準養生のモノと比べると実際に打設されたコンクリートは、散水してもそれが常時ではないために乾燥が進み不利です。 一ヶ月目(28日目=4週目)にテストピースの圧縮試験をしてその結果が、コンクリートの設計基準強度を上回ればOKとなります。しかし、その時点でもしダメだったときは、壊してやり直すか補強を検討するかという決断を迫られることになります。 ここまでは、普通の場合のテストピースの採取について説明しました。私の場合標準養生は決められた仕様のためそのまま行います。現場水中養生については、中途半端なやり方だと思っているのでやっていません。コンクリートの状態として考えると、 夏期 標準養生 > 現場水中養生 > 実際に打設されたコンクリート

という風になるのではないかと感じています。どうせなら、一番いい状態と最悪の状態のコンクリート強度を知ることで、現場に打設されたコンクリートは確実にその中間に位置する・・・というように理解するのがいいのではないかと思っています。現場に於ける一番不利な状態のコンクリートの強度が基準以上ならば強度に於いて確実に安全であると建て主に言えるはずです。そこで、現場保管用のテストピースは水中ではなく空気中晒し状態で保管しています。乾いてしまって水和反応には不利です。しかし、今回(改修工事)のような散水養生できないような現場では、現実に即しているとも言えます。冬は寒さをもろに受け、夏は暑さに不利でしょう。コンクリートの状態としては 標準養生 > 実際に打設されたコンクリート > 現場晒し となり、打設されたコンクリートが、強度試験をされたテストピースの間に挟まれることになります。 先日試験されたものを例にあげます。 コンクリートの種類 24-15-25N (普通コンクリート強度 21N/mm2

+温度補正 3N/mm2・スランプ 15cm・骨材径

25)

1週圧縮試験日 2002/03/19

4週圧縮試験日 2002/04/09

コンクリートを打設した日には、気温が低いので、温度補正といって設計強度より 3N/mm2 の割増が決められています。これは時期によって割り増し量が指定されます。現場晒し状態のテストピースの強度を見ると平均 22.6N/mm2 ですから温度補正がなければアウトです。温度補正の大切さがよくわかります。また、テストピースの重量では 200g ほど水分が抜けていることもわかります。この水分がないために水和反応が遅れ、加えて気温の低さによってこれだけの強度差が開いたことになります。最悪の状態でも設計規準強度はクリアしているので、現場で打設されたコンクリートの状態としては 標準養生 27.5N/mm2 >実際に打設されたコンクリート>現場晒し 22.6N/mm2 >設計基準強度 21N/mm2 となります。これはコンクリートの状態を監理者が把握しているということではないでしょうか。 |

| コンクリートについて-5

『金沢市内の住宅』のコンクリート試験結果のまとめ →※1

・用語の説明

・注意

・まとめ →※3

通常の現場では、荷下ろし標準養生の結果でコンクリートを判断するのだが現実に現場で打設されたコンクリートはへたするとその2割減の強度しかでてない可能性もあるということである。特に散水や冬期の保温などの養生が適切でない場合は最大15%も強度に大きく影響を与えることになる。 私が監理する現場では、打設開始時にポンプ車を通ったモルタル分を含むコンクリートはかなり大量に廃棄しているが、それでも一割弱の強度が落ちている。(ちなみに一台目と二台目の差は3%程度だった)開始時はなるべく雑壁など重要でない部分から打設をはじめることが必要かもしれない。 いくら構造計算をまともにやっても現場の状態によって建物の強度は随分左右されるということだ。 試験結果で強度が何割減と書いているが・・・この住宅の設計で必要なのは21+3=24N/mm2である。水セメント比の指定が55%以下という特記や温度補正などでコンクリート強度を33N/mm2で打設しているので、建物に問題はないことをつけ加えておく。 ※1 コンクリート試験結果のまとめ方の例 ←pdf ※2

打設後一ヶ月の「平均気温」は自分で調べなくてはな

気象庁統計情報のページ→過去の気象データ検索→

その地点のその月の気圧・降水量・気温・湿度・風向・

|

||||||||||||||||||||||||||||||||||||||||||

| 鉄筋について-1

鉄筋を使用しない建築物は殆どないといっていいでしょう。設計事務所が行う鉄筋についての監理にはどういう項目があるかというと、まず、鉄筋の種類と成分が図面で指定されたとおりのものが使われるかをチェックします。加工工場に搬入された鉄筋に付いている鉄板でできたタグとミルシートと呼ばれる成分表を照らし合わせて整合していることを確かめます。木造住宅の基礎程度でミルシートを提出させることはないと思いますが・・・。殆どの監理者はミルシートを提出するだけで、監理だと思っている節があり、タグとの整合を見ている人は見たことも聞いたこともありません。(でも、私が知らないだけで皆さんもやっているといいのですが・・・でも、私の聞いた鉄筋屋さんはタグを集めて提出しろと設計事務所に要求されたことがないと言っています)。物件によっては実際に鉄筋からサンプルを取り出して引っ張り試験をする場合もありますが、これまで私は大きな現場で一度しかやったことがありません。書類でチェックするよりそれが本当かもしれませんが、JIS品まで疑るときりがないとも思います。次に鉄筋屋さんと図面どおりの配筋ができるかどうかを打ち合わせした後、加工をしてもらいます。現場で鉄筋を組み立て中と組み立て後に配筋検査をします。補強筋が適切に配置されているか、また、本数や鉄筋の太さは図面どおりか、抜けがないか、がたつきがないか、かぶりがとれているかなどをチェックします。壁式構造やスラブ(床版)の主筋と配力筋が逆になっていることもあるので油断はできません。 差し筋と呼ばれる鉄筋があります。次回のコンクリート躯体のために鉄筋を入れておくわけですが、コンクリート打ちのあと左官屋さんが「こて」で均すときにその鉄筋が邪魔になるため、後から田植えをするように差す現場があります。他の交差する鉄筋と結束しなければなりませんから、この「田植え」は許されません。 梁や柱の鉄筋は途中で継ぐのですが、細物(ほそもの)ではラップという重ね継ぎ手(かさねつぎて)にしますが、太物(ふともの)の鉄筋では圧接(あっせつ)という継ぎ手を使います。圧接は専門の圧接屋さんが施工します。ガスバーナーで突き付けた鉄筋をあぶり熱で膨張させ、両側からかけた圧力によってくっつけます。施工後は継ぎ手部分がぷっくり脹れて団子状になりますが、検査はその部分を抜き取ってそのテストピースを引っ張り試験することで性能を満足しているかをみます。 私が就職したばかりくらいの時代にそのテストピースのすり替えが大きく報道されました。試験に不合格だった場合は、その日施工したロットはやり直しになるため、それを嫌った施工者がピースのすり替えをしたわけです。抜き取ったテストピースは普通、圧接屋さんが持って帰り自分の会社の試験機でテストするのですが、監理者はその試験室では立ち会いますが、それまでのテストピースの行方は監理していないのです。 本来、監理者が自分自身で試験室まで持っていくべきなのにそれを怠って人任せにしているところからありえたすり替え事件です。すり替え用のテストピースは一本物に圧力をかけて団子状にしたもので当然継いだものではありませんから、強度は保証つきです。 たまに、『丘で試験をさせてほしい』といわれることがあります。丘で・・・とは、実際に継いだ鉄筋から抜き取ると、その前は団子が一ヶ所なのですが、団子を中心にして60cm分くらいを切り取るためにその復旧のために両端の2ヶ所圧接しなければなくなります。それで現場の隅のほうでテストピースを作る・・・言い換えれば圧接者の技量試験的にやらせてほしいということです。ま、1ヶ所のテストのため、つまりひとつの継ぎ手のために三度の圧接が必要になるということです。面倒くさいという理由なのでしょうけれどそれは実際のテストではないので、承諾できかねます。しかし、本心では試験が必要なものを一ヶ所から復旧して二ヶ所に増やすわけですから、ちょっと気持ち悪いなぁと感じることもあります。 それで、抜き取り個所を決めるときには圧接部分の概観を見てなんとなくいまいちだなぁと感じるようなのを指示します。たまにやりなおしさせてください・・・って返事が返ってくることもあるので、なんだぁ本人も出来が悪いってわかってるんじゃないかと思ったりします。 圧接では風や雨に注意しなければなりませんが、二本を付き合わせる切断面が垂直に磨かれているかが出来映えにかなりの影響を与えます。圧接を行う職人さんは免許が必要で、免許証のチェックをしますが、たいていの場合、切断面の磨きは手元と呼ばれる若い職人さん見習がやっているので、数をこなそうとしているように見えるので丁寧に磨いてくれるように必ず一言いっときます。最初が肝心でちょっと厳しくチェックしておけばあとはまじめにやってくれます。もうひとつ大切なのは圧接後、圧力をかける器械をすぐにはずさないことです、これも手元の職人さんがはずしていくわけですが、まだ熱く赤くなっている状態ではずすことは当然継ぎ手部分の強度に影響を与えるでしょう。

鉄筋についているタグ

ミルシートと呼ばれる鉄筋の成分表

また、ミルシートに表示されている鉄筋がこの現場に使われていることまでは確認できますが、実際にどの部分に使われたか、(D10だけでも9種類の溶融番号があるわけですから)までは監理しません。というか、できない。 |

| 鉄筋について-2

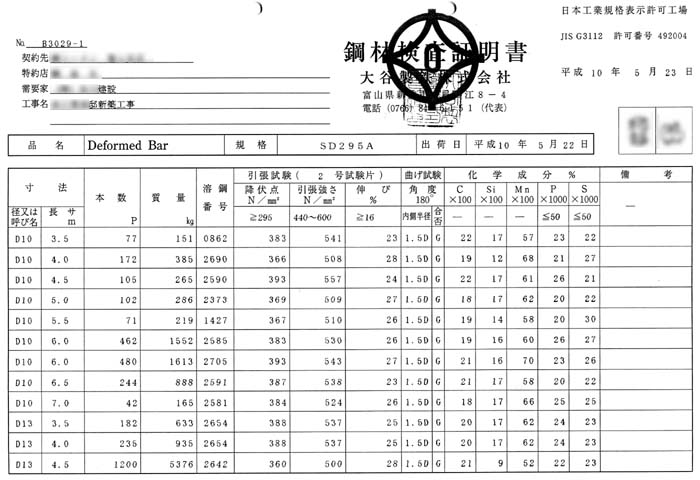

↑鉄筋についているタグ (撮影 橋本工建)

↑タグとミルシート (撮影 橋本工建) 大谷製鉄(北陸では殆どがここの製品)の場合、鉄筋の強度によってタグが色分けされている。またSD295AではVの刻印がある。 タグの例を示す(ここで書いた数字などはあくまで一例です)。タグの表に表示されているのは・・・

ミルシートの契約先・特約店・需要家・規格・出荷日・径又は呼び名・長さ・本数・溶鋼番号とタグをつきあわせてチェックする必要がある。溶鋼番号の同じモノが何枚かある場合もありえる。 タグが無くなったからと、別の現場のタグを持ってきて数字をシンナーで消し、ミルシートに合わせて書き直して提出・・・ミルシートは正規だがタグを改竄して提出・・・という例があった。住宅クラスだと他の現場の残りを使ったりするから全てのタグを回収できるわけでもない。無い場合は無いと伝えればいいのに。 改竄したタグやミルシートを提出したとしても、こちらはチェックに慣れているので、いつかはわかるのに・・・。だいたい、製鋼会社には控えがあって、数字を書き直しても筆跡が違うとばれるんだよね。 書類の体裁を揃えるのが目的なのではなく、実際にどういう成分の材料を使用したかを知りたい・・・ということわからないのかな ? 鉄筋はどこかに打ってある強度を示す刻印を探すか(といっても現場に搬入された鉄筋は切ったり曲げたりされているから刻印を探すのは大変)、タグとミルシートを付き合わせるしか設計通りであるか知る方法がない。 最近ではロット番号を刻印した鉄筋も販売されているらしいが、割高である。なんせ、ロットが変わる毎に刻印の型を入れ替えるのだから手間が掛かる。しかし、鉄筋で直接ロットを知ることができるのは監理側・・・これは建て主側という意味・・・にとってとてもいい製品であることは間違いない。 だって100本以上の鉄筋の束にタグが針金で付いているだけなんて・・・タグを取ってしまうともうロットを知る手がかりは皆無ってひどいと思いませんか? 図面にミルシートとタグを提出することと明記して、発注後何度も催促してうるさい事務所だと印象づけておかないとタグの外れた寄せ集めが納品されるに決まっているからねぇ。なんか牛肉とかに話が似ている。 |

| index | ←page9 | page7→ |